Wśród wielu elementów układu napędowego samochodu, jednym z najbardziej niedocenianych, ale kluczowych komponentów, jest kobowód. Choć rzadko bywa na pierwszym planie w rozmowach o awariach silnika, to właśnie on pełni funkcję pośrednika pomiędzy tłokiem a wałem korbowym, przenosząc potężne siły generowane podczas spalania mieszanki paliwowo-powietrznej. Jakie obciążenia musi wytrzymać i dlaczego zdarza się, że pęka lub się zużywa? Sprawdźmy to z technicznego punktu widzenia.

Rola i konstrukcja korbowóda

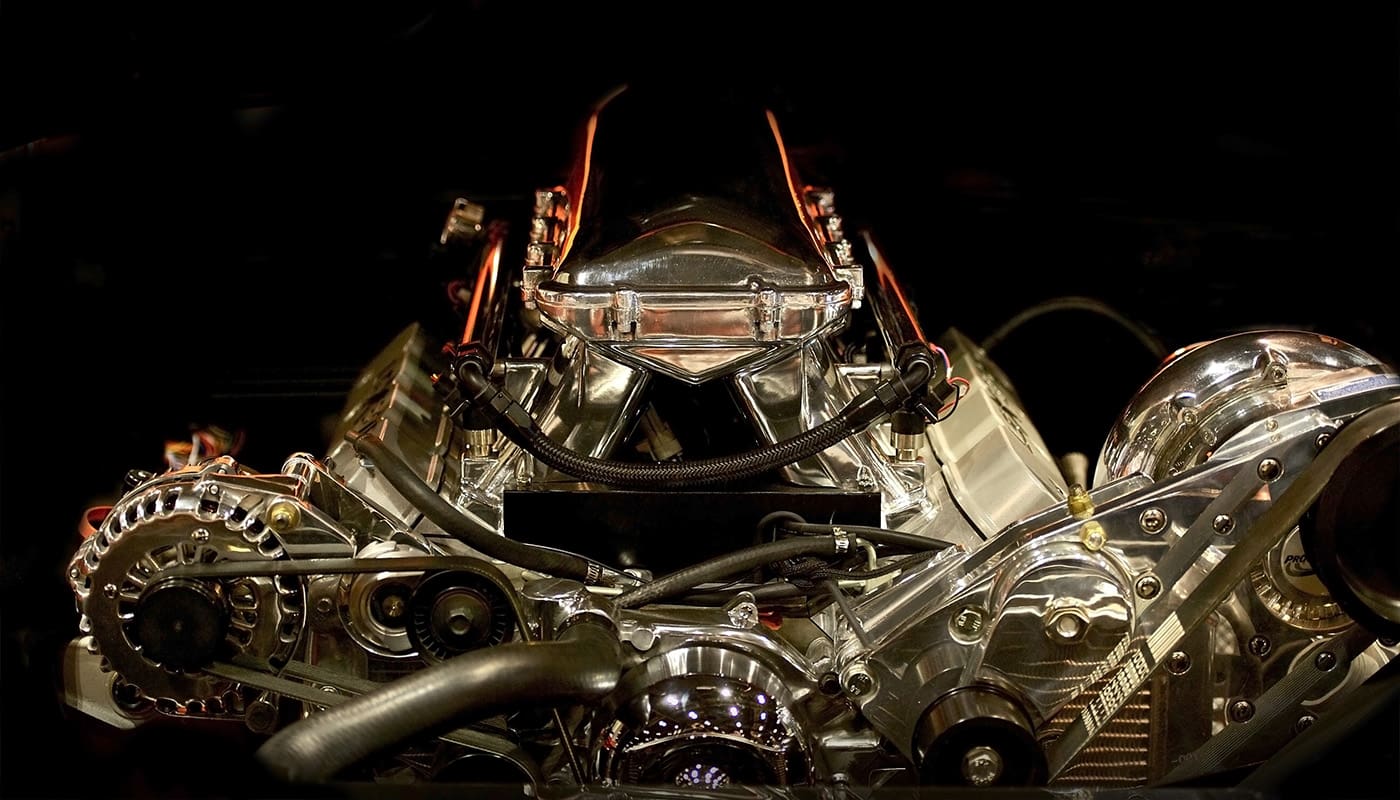

Korbowód (ang. connecting rod) jest elementem łączącym tłok z wałem korbowym. Jego głównym zadaniem jest przekształcenie ruchu posuwisto-zwrotnego tłoka w ruch obrotowy wału korbowego. W nowoczesnych silnikach spalinowych, szczególnie tych o dużej mocy i wysokim stopniu sprężania, korbowód poddawany jest ekstremalnym przeciążeniom.

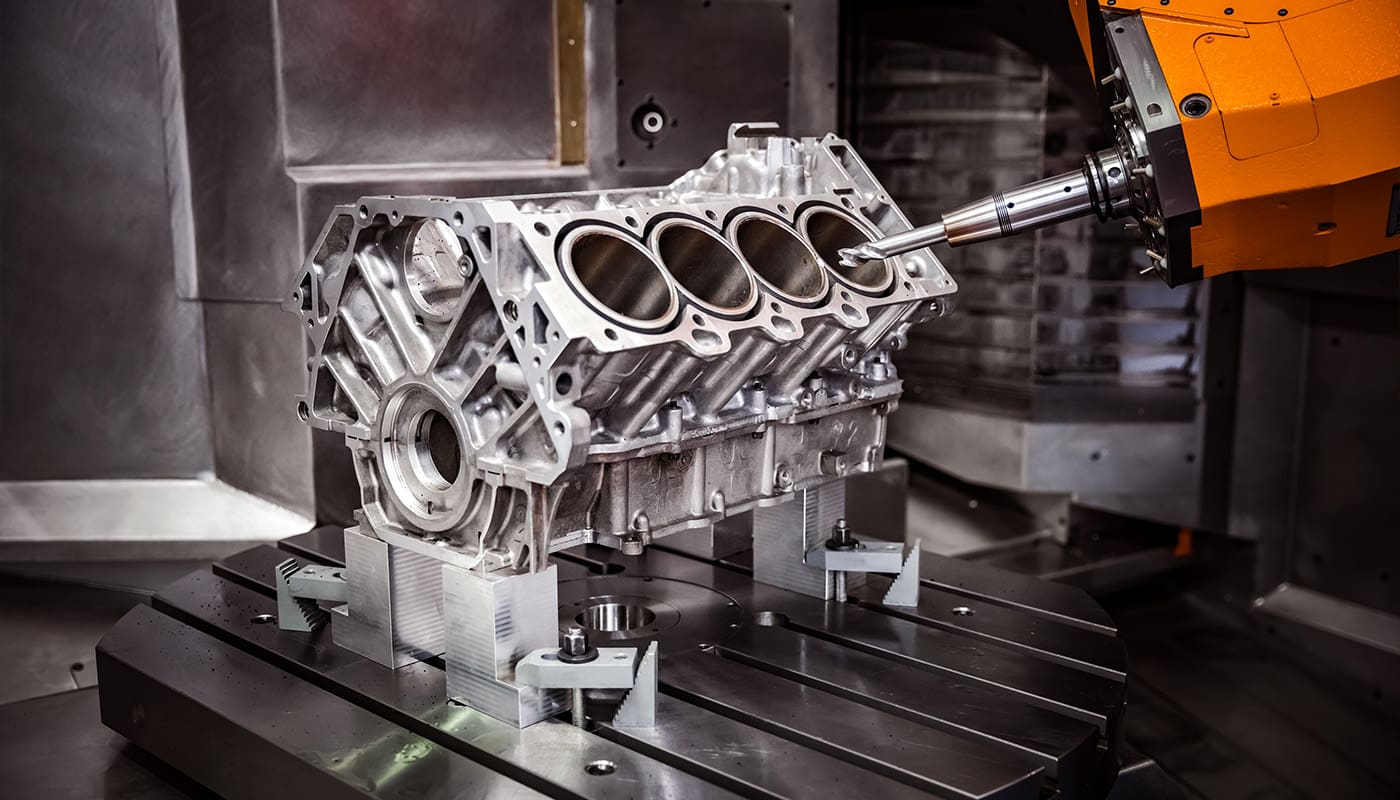

Typowy korbowód składa się z dwóch końcówek – małej (łączącej się z tłokiem przez sworzeń tłokowy) i dużej (mocowanej do czopa wału korbowego). Wysokiej jakości części silnikowe, w tym korbowody, produkowane są najczęściej ze stali kutej lub stopów aluminium, a ich powierzchnie robocze są utwardzane i precyzyjnie obrabiane.

Obciążenia działające na korbowód

Obciążenia dynamiczne i statyczne

Korbowód poddawany jest dwóm głównym typom obciążeń:

1. Obciążenia statyczne — wynikające z ciśnienia spalania w komorze cylindra. Gdy tłok znajduje się w górnym martwym punkcie, ciśnienie spalania osiąga wartość maksymalną, co wywiera bezpośredni nacisk na korbowóda.

2. Obciążenia dynamiczne — związane z prędkością i przyspieszeniem ruchu tłoka. Podczas pracy na wysokich obrotach, korbowód doświadcza sił odśrodkowych działających w przeciwnych kierunkach — najpierw w stronę tłoka, a później ku dołowi, gdy tłok zmienia kierunek ruchu.

Dla przykładu: w silniku obracającym się z prędkością 6000 obr/min, przeciążenia działające na korbowóda mogą sięgać kilkunastu ton — to więcej niż masa ciężarówki!

Kryteria wytrzymałości i projektowanie

Projektowanie korbowóda wymaga analizy wielu zmiennych:

- Wytrzymałość zmęczeniowa materiału

- Odporność na skręcanie i ścinanie

- Tłumienie drgań

- Optymalny stosunek masy do wytrzymałości

Z uwagi na ciągłe zmiany kierunku i siły działania, największym zagrożeniem jest zmęczenie materiału. Nawet najmniejsza wada strukturalna może prowadzić do pęknięcia pod wpływem wielokrotnego cyklu obciążeń.

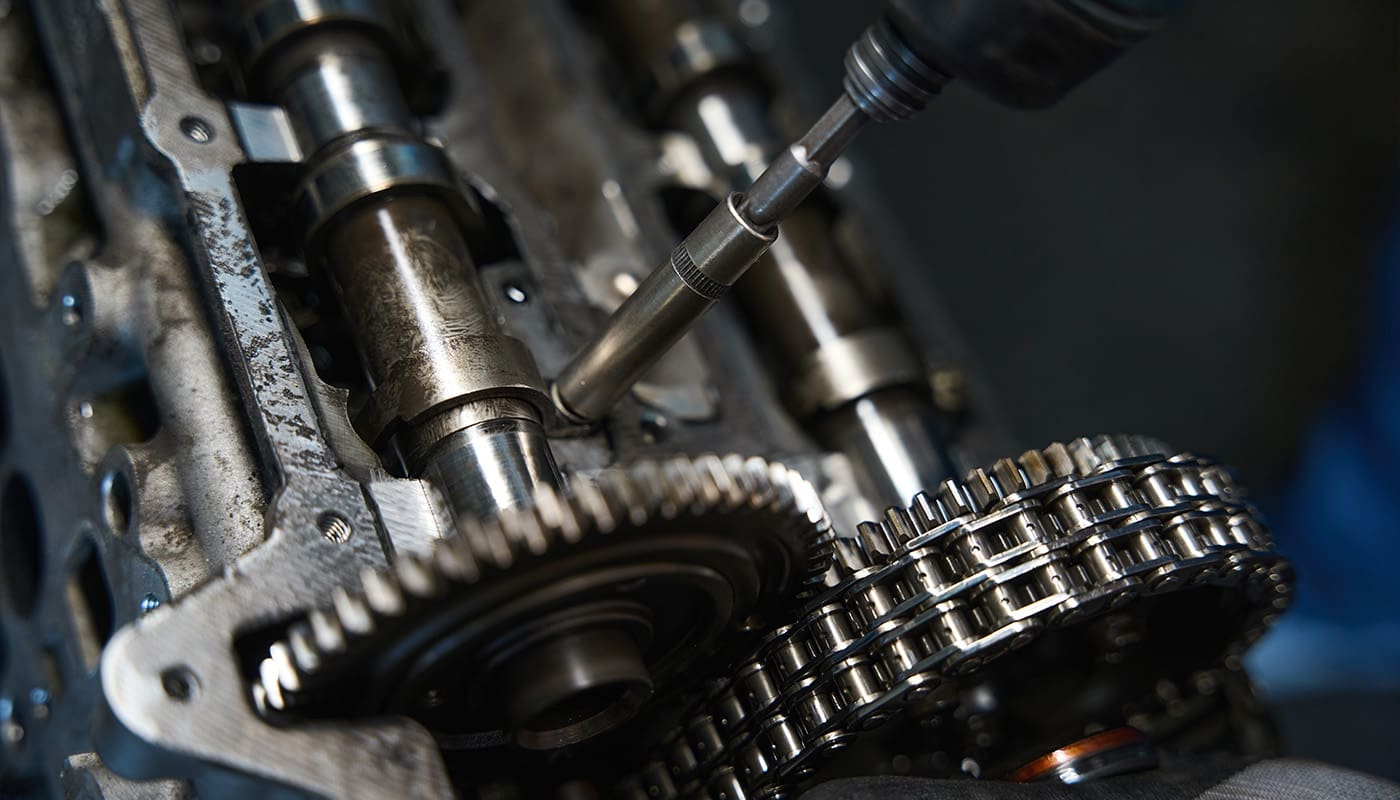

Wyważenie korbowóda i jego wpływ na trwałość silnika

Każdy korbowód w nowoczesnym silniku musi być idealnie wyważony. Nierównowaga masy korbowodow pomiędzy cylindrami prowadzi do wibracji silnika, szybszego zużycia łożysk wału korbowego oraz ogólnego pogorszenia kultury pracy jednostki napędowej.

Profesjonalne warsztaty zajmujące się regeneracją silników w Polsce, takie jak specjalistyczne zakłady w Katowicach, Poznaniu czy Gdańsku, oferują usługę ważenia i dopasowania korbowdów do konkretnego silnika, co pozwala znacząco wydłużyć jego żywotność.

Typowe defekty i przyczyny uszkodzeń korbowodów

1. Zmęczenie materiału

Najczęstsza przyczyna awarii. Może prowadzić do pęknięcia w okolicach główki lub stopki korbowóda . Objawy? Głośna praca silnika, stukania oraz nagła utrata kompresji.

2. Niewystarczające smarowanie

Niedobór oleju lub jego zanieczyszczenie prowadzi do zatarcia panewki w stopce korbowóda. W efekcie dochodzi do przegrzania i odkształcenia elementu.

3. Przeciążenie termiczne

Długotrwała jazda pod dużym obciążeniem bez odpowiedniego chłodzenia może powodować przegrzanie i osłabienie struktury materiału.

4. Wady produkcyjne lub montażowe

Źle dobrane lub niskiej jakości części zamienne do silników (często spotykane w tanich zamiennikach) mogą zawierać mikropęknięcia, które w warunkach eksploatacyjnych prowadzą do całkowitej awarii.

Regeneracja i wymiana korbowóda – co warto wiedzieć?

Na polskim rynku części samochodowych dostępne są zarówno oryginalne, jak i regenerowane korbowody. Kluczowe jest, by wybierać części pochodzące od sprawdzonych dostawców. Wśród najczęściej wybieranych marek znajdują się Mahle, Kolbenschmidt, TRW oraz krajowe firmy regeneracyjne, które oferują wysokiej jakości części zamienne do silników benzynowych i diesla.

Ważne, by przy wymianie korbowóda zawsze kontrolować:

• Stan sworznia tłokowego

• Stan tłoka i cylindra

• Luz na panewkach

• Wyważenie wszystkich elementów zespołu tłokowego